Pourquoi le brasage sous vide ?

Le brasage sous vide est une méthode très efficace pour joindre des outils diamantés et est préféré aux méthodes de soudure traditionnelles pour plusieurs raisons. Tout d'abord, le brasage sous vide produit des joints à haute résistance qui sont difficiles à mouiller par des matériaux tels que les diamants, le PCD et le PCBN. Cela donne une liaison plus sécurisée entre le diamant et le corps de l'outil, ce qui augmente la durée de vie et la durabilité de l'outil.

Deuxièmement, le processus de brasage sous vide est très propre et respectueux de l'environnement, car il ne nécessite pas l'utilisation de flux ou d'autres produits chimiques. Cela est particulièrement important pour les outils diamantés, car la présence d'impuretés dans le processus de soudure peut avoir un impact négatif sur leurs performances.

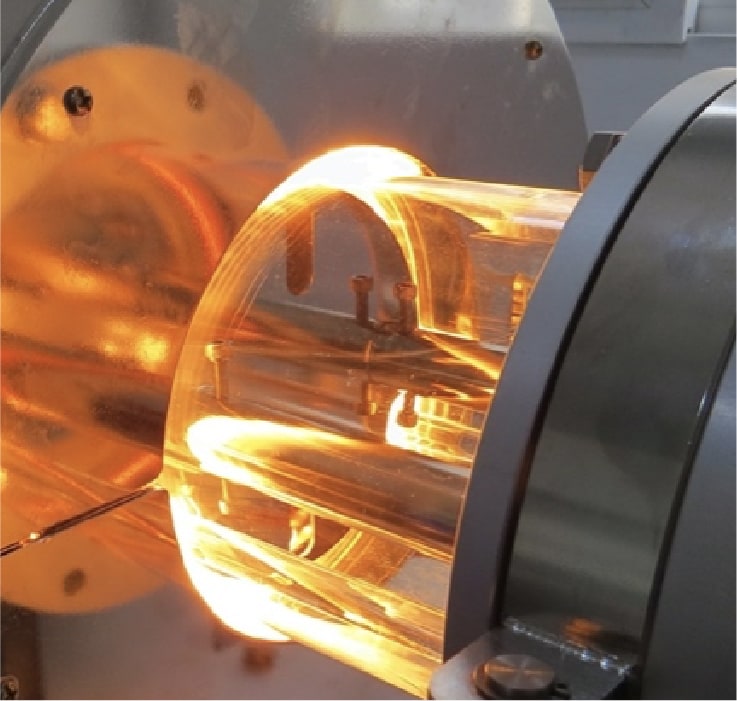

Troisièmement, la distribution constante et uniforme de la température sur l'ensemble des composants pendant le brasage sous vide permet d'éviter les contraintes résiduelles dans les composants qui peuvent résulter du chauffage et du refroidissement ultérieur. Cela aide à conserver les propriétés thermiques et mécaniques de l'outil diamanté, et peut même les améliorer dans certains cas.

Enfin, le brasage sous vide permet de joindre simultanément plusieurs composants avec plusieurs points de brasage dans un seul processus de brasage, car tous les pièces à usiner sont exposées à la même température de brasage due à la chaleur radiante. Cela augmente l'efficacité et réduit le temps de production, ce qui en fait une option rentable pour les fabricants d'outils diamantés.

Découvrez l'excellence du brasage sous vide avec la série PP avancée de PINPOWER. Nos machines sont méticuleusement conçues pour répondre aux diverses exigences des industries modernes, offrant des performances et une fiabilité inégalées. La série PP comprend trois modèles : PP-S, PP-SPLUS et PP-H, chacun conçu pour fournir des solutions de brasage optimales.

Aperçu des Modèles

| Fonction/Numéro de Produit | PP-S | PP-SPLUS | PP-H |

|---|---|---|---|

| Diamètre de la Chambre à Vide (mm) | 150 | 150 | 184 |

| Interface Homme-Machine (IHM) | 9" | 10" | 10" |

| Résolution | 800 x 480 | 1,280 x 800 | 1,280 x 800 |

| Gestion de l'Énergie | - | ◎ | ◎ |

| Accès à Distance et Collecte de Données* | - | ◎ | ◎ |

| Alerte de Discrépance de Température | ◎ | ◎ | ◎ |

| Rappel de Maintenance Annuelle | ◎ | ◎ | ◎ |

| Surveillance du Système de Refroidissement | - | ◎ | ◎ |

* Optionnel

Spécifications Techniques

| Puissance | 380 V, 3 phases, 60 A, 5 fils, 40 KVA |

|---|---|

| Eau de Refroidissement | 50 L/min, 19,200 BTU/hr |

| Système de Contrôle | Contrôle PLC intégré avec 20 recettes de programmation |

| Chambre à Vide | Ø 184 mm (PP-H) |

| Système de Chauffage | 24 kW, taux de chauffage de 800 ℃/min, précision ± 3 ℃ température maximale de fonctionnement 950 ℃ |

| Système de Vide | Pompe à vide haute puissance 1,100 L/sec, pression de vide finale < 9 x 10⁻⁶ torr |