¿Por qué la soldadura al vacío?

La soldadura por vacío es un método altamente efectivo para unir herramientas de diamante y es preferido sobre los métodos tradicionales de soldadura por varias razones. En primer lugar, la soldadura por vacío produce uniones de alta resistencia que son difíciles de mojar por materiales como diamantes, PCD y PCBN. Esto resulta en una unión más segura entre el diamante y el cuerpo de la herramienta, lo que conduce a una vida útil y durabilidad aumentadas de la herramienta.

En segundo lugar, el proceso de soldadura por vacío es muy limpio y respetuoso con el medio ambiente, ya que no requiere el uso de fundentes u otros productos químicos. Esto es particularmente importante para las herramientas de diamante, ya que la presencia de impurezas en el proceso de soldadura puede afectar negativamente su rendimiento.

En tercer lugar, la distribución constante y uniforme de la temperatura en todos los componentes durante el proceso de soldadura al vacío ayuda a evitar las tensiones residuales en los componentes que pueden surgir del calentamiento y enfriamiento subsiguientes. Esto ayuda a conservar las propiedades térmicas y mecánicas de la herramienta de diamante e incluso puede mejorarlas en algunos casos.

Por último, la soldadura al vacío permite unir múltiples componentes con múltiples puntos de soldadura simultáneamente en un solo proceso de soldadura, ya que todas las piezas de trabajo están expuestas a la misma temperatura de soldadura debido al calor radiante. Esto aumenta la eficiencia y reduce el tiempo de producción, convirtiéndolo en una opción rentable para los fabricantes de herramientas de diamante.

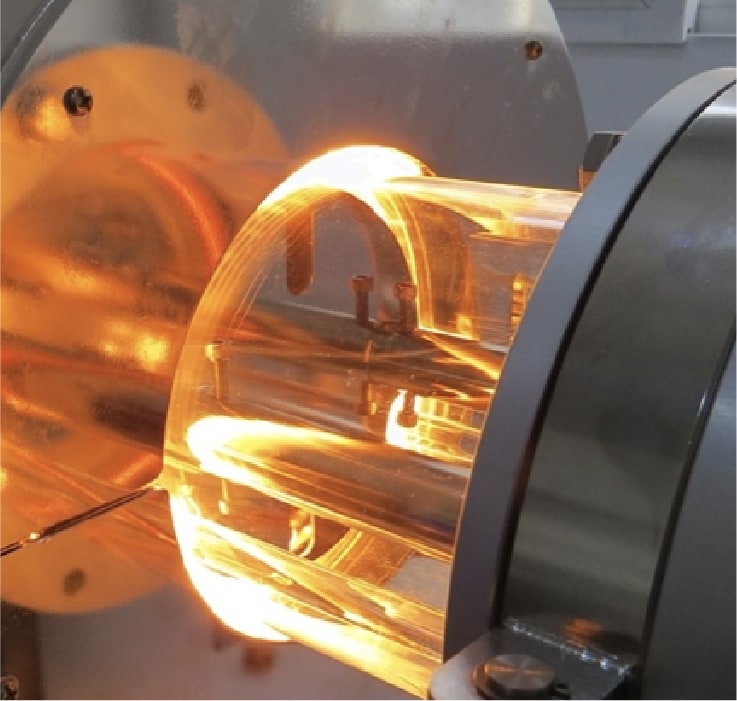

Descubra la excelencia en la soldadura al vacío con la avanzada serie PP de PINPOWER. Nuestras máquinas están meticulosamente diseñadas para satisfacer las diversas demandas de las industrias modernas, ofreciendo un rendimiento y una fiabilidad incomparables. La serie PP incluye tres modelos: PP-S, PP-SPLUS y PP-H, cada uno diseñado para proporcionar soluciones óptimas de soldadura.

Resumen de Modelos

| Función/Número de Producto | PP-S | PP-SPLUS | PP-H |

|---|---|---|---|

| Diámetro de la Cámara de Vacío (mm) | 150 | 150 | 184 |

| Interfaz Hombre-Máquina (HMI) | 9" | 10" | 10" |

| Resolución | 800 x 480 | 1,280 x 800 | 1,280 x 800 |

| Gestión de Energía | - | ◎ | ◎ |

| Acceso Remoto y Recolección de Datos* | - | ◎ | ◎ |

| Alerta de Discrepancia de Temperatura | ◎ | ◎ | ◎ |

| Recordatorio de Mantenimiento Anual | ◎ | ◎ | ◎ |

| Monitoreo del Sistema de Refrigeración | - | ◎ | ◎ |

* Opcional

Especificaciones Técnicas

| Potencia | 380 V, 3 Fases, 60 A, 5 cables, 40 KVA |

|---|---|

| Agua de Enfriamiento | 50 L/min, 19,200 BTU/hr |

| Sistema de Control | Control PLC integrado con 20 recetas de programación |

| Cámara de Vacío | Ø 184 mm (PP-H) |

| Sistema de Calefacción | 24 kW, velocidad de calentamiento de 800 ℃/min, precisión ± 3 ℃ temperatura máxima de operación 950 ℃ |

| Sistema de Vacío | Bomba de alto vacío 1,100 L/sec, presión de vacío final < 9 x 10⁻⁶ torr |