Perché la Brasatura a Vuoto?

La brasatura a vuoto è un metodo altamente efficace per unire utensili diamantati ed è preferita rispetto ai metodi di saldatura tradizionali per vari motivi. Prima di tutto, produce giunzioni ad alta resistenza difficili da bagnare con materiali come diamante, PCD e PCBN. Questo si traduce in un legame più sicuro tra il diamante e il corpo dell’utensile, aumentando la durata e l’affidabilità dell’utensile.

In secondo luogo, la brasatura a vuoto è un processo molto pulito ed ecologico, poiché non richiede l’uso di flussanti o altri agenti chimici. Questo è particolarmente importante per gli utensili diamantati, poiché la presenza di impurità nel processo di saldatura può comprometterne le prestazioni.

In terzo luogo, la distribuzione costante e uniforme della temperatura su tutti i componenti durante la brasatura a vuoto aiuta a evitare tensioni residue derivanti dal riscaldamento e dal successivo raffreddamento. Questo contribuisce a mantenere, e in alcuni casi migliorare, le proprietà termiche e meccaniche dell’utensile diamantato.

Infine, la brasatura a vuoto consente di unire più componenti con diversi punti di brasatura in un unico processo, poiché tutti i pezzi vengono esposti alla stessa temperatura grazie al calore radiante. Questo aumenta l’efficienza e riduce i tempi di produzione, rendendolo una soluzione economicamente vantaggiosa per i produttori di utensili diamantati.

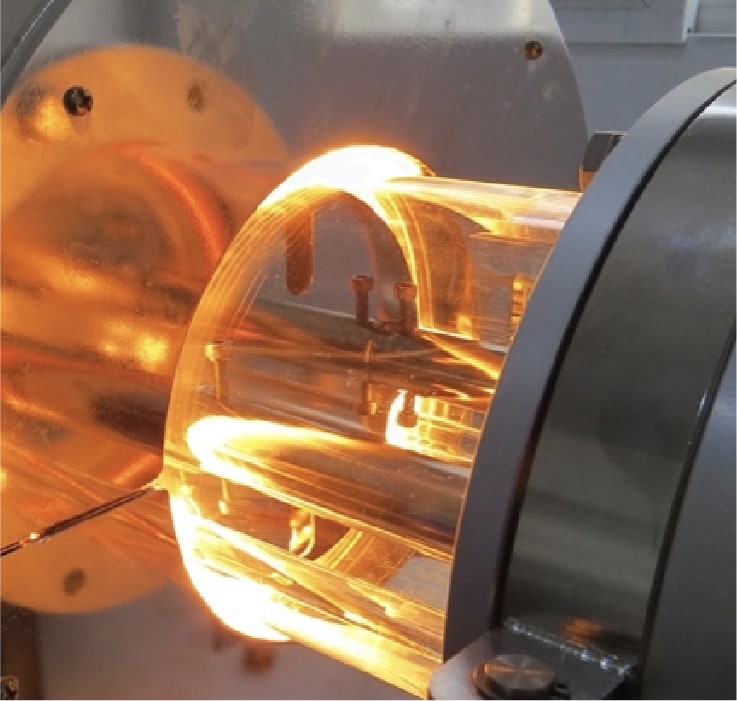

Scopri l’eccellenza della brasatura a vuoto con l’avanzata serie PP di PINPOWER. Le nostre macchine sono progettate con cura per soddisfare le diverse esigenze delle industrie moderne, offrendo prestazioni e affidabilità senza pari. La serie PP include tre modelli: PP-S, PP-SPLUS e PP-H, ciascuno progettato per fornire soluzioni di brasatura ottimali.

Panoramica dei Modelli

| Funzione / Modello | PP-S | PP-SPLUS | PP-H |

|---|---|---|---|

| Diametro Camera a Vuoto (mm) | 150 | 150 | 184 |

| Interfaccia Uomo-Macchina (HMI) | 9" | 10" | 10" |

| Risoluzione | 800 x 480 | 1,280 x 800 | 1,280 x 800 |

| Gestione Energetica | - | ◎ | ◎ |

| Accesso Remoto e Raccolta Dati* | - | ◎ | ◎ |

| Allarme Discrepanza di Temperatura | ◎ | ◎ | ◎ |

| Promemoria Manutenzione Annuale | ◎ | ◎ | ◎ |

| Monitoraggio Sistema di Raffreddamento | - | ◎ | ◎ |

* Opzionale

Specifiche Tecniche

| Alimentazione | 380 V, 3 fasi, 60 A, 5 fili, 40 KV |

|---|---|

| Acqua di Raffreddamento | 50 L/min, 19,200 BTU/hr |

| Sistema di Controllo | Controllo PLC integrato con 20 formule programmabili |

| Camera a Vuoto | Ø 184 mm (PP-H) |

| Sistema di Riscaldamento | 4 kW, velocità di riscaldamento 800 ℃/min, precisione ± 3 ℃ Temperatura operativa massima 950 ℃ |

| Sistema di Vuoto | Pompa ad alto vuoto 1,100 L/sec、 Pressione di vuoto finale < 9 x 10⁻⁶ torr |